确保您获得适合您的应用的最佳力扭矩传感解决方案可能很复杂。选择最佳的力扭矩传感器 取决于具体应用。了解所需的功能、规格和软件的类型可能很棘手。这份综合指南将使为您的应用选择最佳力扭矩传感器的过程变得更加容易。

在 Bota Systems,当我们将传感器与应用配对时,我们关注最重要的规格,这些规格通常是范围、无噪声分辨率、采样率、信号类型和大小。

我们将范围定义为传感器能够从 0 N 开始测量的力或扭矩。

例如:秤的称重能力有限为 180 公斤,如果一个 200 公斤的人走上秤,它可能仍会记录其体重,但会输出 180 公斤,而不是 200 公斤的准确重量,因为它的范围限制为秤量为0-180公斤。

对于力传感应用和测量,传感器的范围需要大于或等于要施加、测量和控制的最大力。

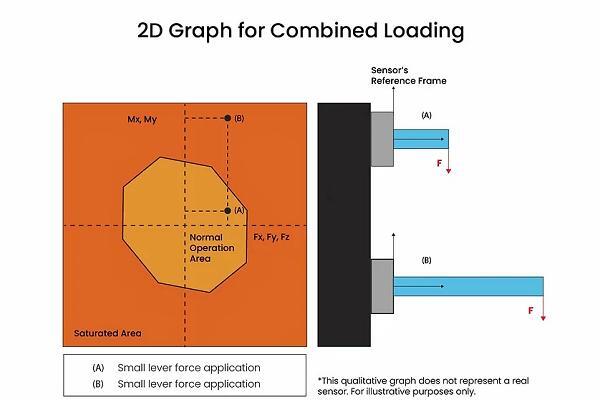

FT 传感器的规格表通常会定义单轴负载的范围。一些规格表将用二维图来说明多轴载荷中可以实现的所有组合。图表内的所有组合都应该是准确的。落在图表之外的组合称为饱和信号。这些饱和信号将导致力测量不准确 - 类似于我们的示例,体重为 200 公斤的人使用重量容量有限为 180 公斤的秤。

选择能够测量所施加的最大力的传感器至关重要。

选择传感器的最简单方法是选择能够检测应用中要测量的最小力的传感器。

我们将最小可测量力定义为传感器可以测量的最小力以及它可以感测的测量增量变化。在 Bota Systems,我们称之为无噪声分辨率。

了解您的应用所需的最小可测量力并将其与传感器的无噪声分辨率直接进行比较是选择具有适当灵敏度的传感器的最佳方法。无噪声分辨率应小于或等于测量的最小力。

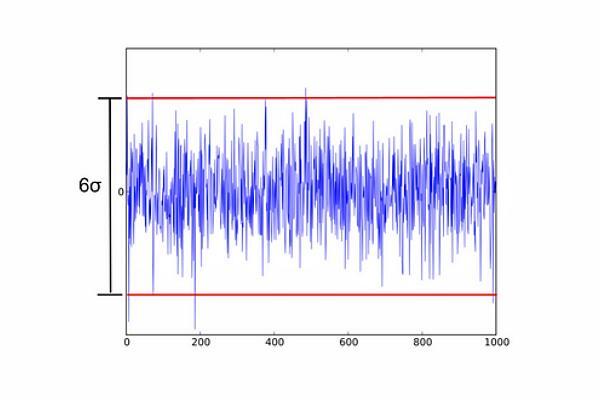

Bota Systems 传感器的无噪声分辨率定义为稳定环境条件下 1 秒测量信号的 6σ。

人们可以使用 Analog Devices 的这份应用笔记来计算有效分辨率或与噪声相关的其他信号特性,以进行更复杂的信号处理。

采样频率本质上是传感器每时间单位(秒)收集的数据量。这些数据包以相同的速率和非常小的延迟传送到传感器的输出端口(串行或 EtherCAT),稍后将对此进行讨论。它以每秒采样数来测量,有时以赫兹为单位。

例如:当我们在智能手机上录制视频时,视频本质上是从智能手机的视觉传感器捕获的一个接一个的连续图像。一秒钟内出现的图像数量称为帧速率或帧频率。帧速率以每秒帧数 (fps) 表示,帧频率以赫兹 (Hz) 表示。屏幕上视频重建的质量取决于每秒有多少图像。 fps 越高,视频看起来越流畅、越自然。低于 30 Hz 时,人眼可以检测到闪烁,并且一些信息会丢失。因此,建议录制或播放视频时使用30Hz以上的频率,以获得更流畅的图像质量,以便人眼检测到更多信息。

力传感器信号也会发生同样的情况。我们使用每秒样本数,而不是每秒帧数。与视频信号的三维性质不同,力传感器信号更简单且一维,并且对应于力 (N)。

如果您有一个采样率为 1000 Hz 的传感器,并通过按下传感器来激励该传感器,则意味着传感器每 1 毫秒收集一个样本。

采样率很重要,因为它与传感器重建详细信号的能力相关。机器人的计算机获得这些信息的速度越快,它就能越快地采取行动并纠正所施加的力。

整个系统带宽的识别与应用动态有关。如果应用程序控制两个低质量金属件之间的冲击力,则 1000Hz 采样频率可能不足以检测硬接触期间的尖峰。然而,大多数工业机器人应用不需要这么高的要求,200 到 500 Hz 之间的任何频率通常就足够了。

先进的机器人技术,例如快速四足运动,可能需要超高的采样频率,因为脚与地面的接触时间少于 20 毫秒。在这么短的时间内,机器人控制器需要高频传感器来分析信号、处理信号并快速响应。

以下是常见力传感应用的采样频率范围列表:

- 手腕力扭矩传感器 -由于控制器较慢,50 至 200 Hz 通常就足够了;

- 手动操作 - 50 至 200 Hz;

- 空气动力测量 - 5 至 100 Hz;

- 手术机器人的力测量 - 100 至 1000 Hz;

- 双足运动 - 400 至 1000 Hz;

- 监控和后处理——越高越好。后处理的优点是录制后可以对信号进行去噪;

- 手动引导- 10 至 200 Hz;

- 抛光- 10 至 500 Hz;

- 研磨 - 50 至 500 Hz;

- PCB 等固体高刚度组件的组装- 200 至 1000 Hz。

为了更好地了解与力扭矩传感器选择相关的信号类型,您可能需要熟悉信号。按输出分类,信号和力扭矩传感器的两种主要类型是模拟和数字。

模拟力扭矩传感器需要大量编程、外部电子设备以及与网络协议的连接,使得这种力传感解决方案更加昂贵、耗时且复杂。

然而,使用模拟传感器的优点是它可以在极端温度下工作,这也是它们今天仍在应用中使用的原因。

需要模拟传感器的应用是那些温度、湿度、压力等极端环境条件的应用。

数字力扭矩传感器具有抗 EMI 干扰、电缆不会产生影响信号的感应或寄生负载、集成时间更快、复杂性更低且总体成本更低的优点。此外,由于嵌入式电子设备和固件负责必要的计算,数字传感器相对于模拟传感器具有一定的优势:

- 噪音水平低且可预测;

- 准备使用 N 和 Nm 数据;

- 由于温度波动的漂移很小,因为它是在设备中计算的;

- 无信号混叠。数字传感器要么工作,要么不工作;

- 与模拟传感器相比,不需要额外的组件或外部电子设备。

凭借新技术和创新,数字传感器可以在与模拟传感器相同的极端温度和环境下运行。

如果数字传感器可以适合您的应用,我们建议选择一种,因为模拟传感器更复杂,如果您不是专家,则容易出现测量错误。

当谈到传感器尺寸时,最重要的尺寸是传感器的直径和高度。选择用于机器人操作的传感器时,请考虑较短的传感器,因为较高的传感器会降低机器人的有效负载。

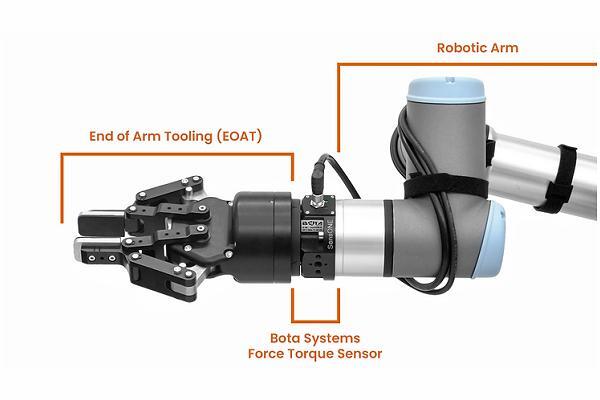

Bota Systems 传感器设计紧凑,无需外部适配器即可最大程度地减少任何 EOAT 的偏移。下图是集成了SensONE 力扭矩传感器和 EOAT 夹具的优傲机器人,展示了 Bota Systems 的力感测是多么简单。

了解您的应用所需的范围、无噪声分辨率、采样率、信号类型和尺寸规格 ,将使您能够使用排除法并缩小最佳力传感解决方案的搜索范围。(备注:本文转载自Bota Systems官网)

相关产品推荐:

- Bota Systems MegaONE高负载6轴力扭矩传感器

- Bota Systems LaxONE轻型6轴力扭矩传感器

- Bota Systems SensONE协作机器人6轴力扭矩传感器

- Bota Systems Rokubi紧凑型Rokubi6轴力扭矩传感器

- Bota Systems Medusa超低噪声力扭矩传感器

- Bota Systems MiniONE Pro高灵敏度6轴力扭矩传感器

- Bota Systems MiniONE微型六轴力扭矩传感器

相关阅读推荐:

- 什么是力扭矩传感器?

- 多轴力扭矩传感器如何安装?

- 什么是力控制?力扭矩传感器在工业中的应用